Dans un monde en constante évolution, où l’efficacité et la rapidité sont primordiales, General Electric se démarque en révolutionnant ses processus de fabrication grâce à l’automatisation. En intégrant des technologies de pointe, l’entreprise optimise non seulement sa production, mais elle répond également aux besoins croissants du marché. Cette transformation ne se limite pas à l’amélioration des performances, elle s’inscrit dans une démarche plus large d’innovation et de compétitivité. Découvrons comment GE redéfinit les standards de l’industrie et se positionne en tant que leader dans cette ère numérique.

Table of Contents

ToggleL’impact de l’automatisation sur la production

General Electric, un acteur majeur dans le secteur industriel, a su tirer profit des avancées technologiques pour transformer ses processus de fabrication. L’automatisation est au cœur de cette mutation, permettant à l’entreprise d’améliorer sa productivité et son efficacité.

Avec l’adoption de systèmes automatisés, General Electric a constaté une réduction significative des erreurs humaines. Des machines équipées de capteurs et d’intelligence artificielle analysent les données en temps réel, garantissant une précision accrue dans les opérations. Cela se traduit par des cycles de production plus courts et une meilleure qualité des produits finis.

Voici quelques-uns des domaines où l’automatisation a un impact direct :

- Optimisation des délais de livraison : Grâce à des processus automatisés, les délais de production sont réduits, permettant de répondre plus rapidement aux demandes des clients.

- Amélioration de la sécurité : L’utilisation de robots pour des tâches dangereuses réduit les risques pour les employés, créant un environnement de travail plus sûr.

- Réduction des coûts opérationnels : L’automatisation permet d’économiser sur les frais de main-d’œuvre et d’augmenter le rendement global.

General Electric utilise également des technologies avancées telles que les jumeaux numériques, qui permettent de simuler des processus de fabrication avant leur mise en œuvre. Cela offre la possibilité de détecter des inefficacités et d’ajuster les paramètres avant de lancer la production réelle.

La transformation digitale de General Electric va au-delà de l’automatisation des tâches. L’entreprise met également en place des solutions d’intelligence artificielle pour analyser les performances et anticiper les besoins futurs. Cela permet une meilleure planification des ressources et une adaptabilité accrue aux évolutions du marché.

En résumé, l’automatisation des processus de fabrication chez General Electric est une véritable révolution. Elle permet non seulement d’augmenter l’efficacité et la productivité, mais également de renforcer la compétitivité sur un marché en constante évolution. Investir dans ces technologies est désormais incontournable pour les entreprises souhaitant rester à la pointe.

Amélioration de l’efficacité opérationnelle

General Electric révolutionne ses processus de fabrication par l’implémentation de l’automatisation, engendrant des bénéfices considérables sur la ligne de production. Cette approche moderne permet à l’entreprise de maximiser son efficacité tout en réduisant les coûts opérationnels.

La transformation numérique est au cœur des stratégies de General Electric. Grâce à des technologies avancées, l’entreprise intègre des systèmes automatisés qui améliorent la précision et la rapidité de la production. Les machines intelligentes, alimentées par des données en temps réel, minimisent les erreurs humaines et augmentent la productivité.

Une des priorités de General Electric est l’amélioration de l’efficacité opérationnelle. Cela se traduit par plusieurs initiatives clés :

- Mise en place de robots collaboratifs sur les lignes de production.

- Utilisation de l’IA pour prévoir les pannes et optimiser la maintenance.

- Automatisation des tâches répétitives, libérant ainsi du temps pour les employés.

- Analyse des données pour ajuster en continu les processus de fabrication.

Avec cette automatisation, General Electric ne cherche pas simplement à réduire les coûts mais aussi à offrir des produits de meilleure qualité. L’intégration de technologies comme l’Internet des Objets (IoT) permet de collecter des données précieuses sur le fonctionnement des machines et d’améliorer constamment les performances.

Par ailleurs, l’automatisation contribue également à une meilleure sécurité au travail. Moins d’intervention humaine dans des tâches dangereuses réduit le risque d’accidents. Cela engendre un environnement de travail nettement plus sûr, tout en favorisant l’innovation et la créativité parmi les employés.

L’orchestration de ces technologies permet à General Electric de s’adapter rapidement aux fluctuations du marché et aux exigences des clients. En fin de compte, cette transformation grâce à l’automatisation positionne l’entreprise en tant que leader dans l’industrie manufacturière moderne.

Réduction des coûts de production

L’automatisation est devenue un levier stratégique majeur pour les entreprises souhaitant améliorer leur efficacité et réduire leurs coûts. General Electric (GE) a intégré cette approche au cœur de ses processus de fabrication, offrant ainsi une nouvelle perspective sur l’avenir de l’industrie.

Avec la mise en œuvre de technologies avancées, GE a réussi à transformer ses méthodes de production, favorisant des gains significatifs et une réactivité accrue face aux besoins du marché.

Réduction des coûts de production

L’automatisation permet à GE de réduire considérablement les coûts liés à la production. Ceci est réalisé grâce à plusieurs facteurs clés :

- Optimisation des processus : Les machines automatisées peuvent réaliser des tâches répétitives avec une précision sans faille, minimisant ainsi les erreurs humaines et le temps d’arrêt.

- Économie d’échelle : Grâce à l’automatisation, GE peut augmenter la production sans augmenter significativement les coûts, tirant parti de l’efficacité des équipements.

- Maintien de la qualité : L’automatisation permet un contrôle qualité continu et standardisé, réduisant ainsi le taux de défauts et, par conséquent, les coûts de retouche et de déchets.

Ainsi, l’intégration de technologies d’automatisation est non seulement bénéfique sur le plan financier, mais elle assure également une production stable et élevée, permettant à GE de rester compétitif sur un marché en constante évolution.

- Amélioration de l’efficacité : Réduction des temps de production grâce à des machines automatisées.

- Contrôle qualité optimisé : Systèmes automatisés détectant les défauts en temps réel.

- Intégration de l’IA : Utilisation d’algorithmes d’apprentissage pour optimiser les processus.

- Personnalisation des produits : Flexibilité accrue pour répondre aux demandes spécifiques des clients.

- Réduction des coûts : Diminution des erreurs humaines et des déchets liés aux processus manuels.

- Maintenance prédictive : Surveiller l’état des machines pour prévenir les pannes.

- Formation des employés : Requalification continue pour travailler avec de nouvelles technologies automatisées.

- Collecte de données : Analyse des données de production pour des améliorations continues.

Technologies clés utilisées par General Electric

General Electric est à la pointe de l’innovation industrielle, utilisant des technologies avancées pour transformer ses processus de fabrication. L’automatisation est devenue un pilier central de son développement, permettant une montée en qualité, en réactivité et en efficacité.

Les technologies clés utilisées par General Electric sont variées et offrent des solutions adaptées aux défis de la fabrication moderne. Parmi elles, on trouve :

- Robots collaboratifs : Ces machines travaillent en tandem avec les employés, améliorant ainsi la productivité et garantissant un environnement de travail sûr.

- Intelligence Artificielle : Utilisée pour analyser des données en temps réel, l’IA permet d’optimiser les processus de production et de réduire les coûts.

- Internet des Objets (IoT) : Grâce à des capteurs disposés sur les lignes de production, les données sont collectées et analysées, ce qui permet un suivi précis des performances.

- Impression 3D : Cette technologie permet à General Electric de fabriquer des pièces plus rapidement et de manière plus économique, tout en réduisant les déchets.

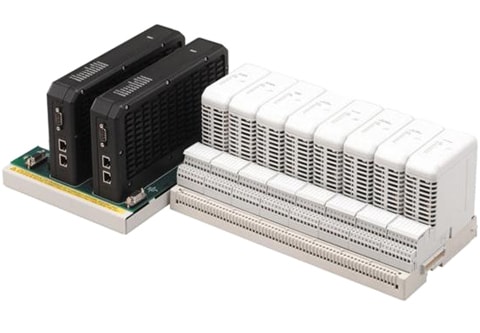

- Logiciels d’automatisation : Des solutions telles que la gestion intégrée des opérations et des systèmes de contrôle avancés facilitent les flux de travail et synchronisent les différentes étapes de la production.

Chacune de ces technologies contribue à créer un écosystème de production plus intelligent et plus efficace. General Electric démontre ainsi comment l’intégration de ces outils innovants fait avancer l’industrie vers un avenir durable et connecté.

Robotique avancée

General Electric (GE) se démarque par son engagement envers l’innovation et l’automatisation. Cette entreprise emblématique utilise des technologies avancées pour optimiser ses processus de fabrication, permettant ainsi d’améliorer l’efficacité tout en réduisant les coûts.

Parmi les technologies clés adoptées par GE, la robotique avancée joue un rôle essentiel. Des robots sophistiqués, capables d’exécuter des tâches complexes avec précision, sont intégrés dans les lignes de production. Grâce à leur agilité et à leur rapidité, ces robots permettent non seulement d’augmenter la productivité, mais aussi de garantir une qualité constante des produits.

Voici quelques avantages de l’intégration de la robotique avancée dans les processus de fabrication :

- Flexibilité : Les robots peuvent être reprogrammés pour exécuter différentes tâches selon les besoins, s’adaptant aux évolutions du marché.

- Précision : La capacité des robots à travailler avec une précision millimétrique réduit les erreurs humaines et améliore la qualité des produits.

- Sécurité : Les robots prennent en charge les tâches dangereuses, protégeant ainsi les employés et minimisant les risques d’accidents sur le lieu de travail.

GE utilise également des systèmes de vision par ordinateur pour surveiller les opérations en temps réel. Ces systèmes permettent une détection rapide des défauts, garantissant ainsi que seuls les produits conformes quittent l’usine.

En outre, l’intégration de l’Internet des objets (IoT) dans les processus de fabrication permet à GE de collecter et d’analyser des données en temps réel. Ces informations fournissent des insights précieux sur les performances des machines, facilitant la maintenance prédictive et optimisant la gestion des ressources.

L’automatisation et la robotique avancée révolutionnent véritablement le secteur manufacturier, et General Electric reste à la pointe de cette transformation. Par sa capacité à intégrer ces technologies, l’entreprise ne se contente pas de suivre le rythme de l’innovation, elle le définit.

Intelligence artificielle et machine learning

General Electric, un leader dans le secteur de la fabrication, exploite des technologies de pointe pour révolutionner ses processus. L’automatisation est au cœur de cette transformation, permettant d’optimiser l’efficacité, la précision et la rapidité des opérations.

Parmi les technologies clés utilisées, l’intelligence artificielle (IA) et le machine learning occupent une place prépondérante. Ces outils permettent d’analyser des volumes massifs de données pour anticiper les pannes d’équipement et optimiser la production.

Voici comment l’IA et le machine learning influencent les processus de fabrication chez General Electric :

- Prédiction des pannes : Grâce à des algorithmes sophistiqués, les modèles peuvent prédire quand une machine risque de tomber en panne, réduisant ainsi les temps d’arrêt.

- Optimisation des performances : Les données collectées en temps réel permettent d’ajuster les paramètres de production afin d’atteindre des niveaux d’efficacité maximaux.

- Automatisation des tâches répétitives : L’IA permet d’automatiser des processus manuels, libérant ainsi les employés des tâches chronophages pour se concentrer sur des activités à plus forte valeur ajoutée.

En intégrant ces technologies avancées, General Electric redéfinit les normes de l’industrie. L’impact sur la production est palpable, avec une amélioration considérable de la qualité des produits et une réduction des coûts opérationnels.

Les défis de l’intégration de l’automatisation

Découvrez les différences clés entre l'automatisation des workflows et l'automatisation robotisée des processus !

— Zoho France (@ZohoFrance) June 13, 2024

Apprenez comment ces technologies peuvent transformer vos opérations quotidiennes et maximiser votre efficacité.💡 https://t.co/St4ERdZ35F #ZohoCreator pic.twitter.com/uDTnQ0iu7F

L’intégration de l’automatisation dans les processus de fabrication représente un enjeu majeur pour des entreprises comme General Electric. Cependant, cette transformation n’est pas sans défis. Les entreprises doivent naviguer à travers différentes complexités pour tirer pleinement parti des bénéfices de l’automatisation.

Le premier défi réside dans l’adaptation des infrastructures existantes. De nombreuses entreprises disposent de systèmes de production anciens qui nécessitent des mises à jour significatives pour intégrer les nouvelles technologies. Cela peut engendrer des coûts élevés et des temps d’arrêt prolongés.

Ensuite, la formation du personnel est cruciale. Les employés doivent être formés pour utiliser les nouveaux outils d’automatisation. Sans un niveau de confort adéquat avec ces systèmes, l’efficacité des nouveaux processus peut être compromise. Les entreprises doivent investir dans des programmes de formation continue pour garantir que leurs équipes maîtrisent ces technologies.

Un autre obstacle important est la coordination entre diverses technologies. L’utilisation simultanée de différents outils peut entraîner des problèmes de compatibilité. Pour éviter ces désagréments, il est essentiel que les entreprises sélectionnent des solutions compatibles et adoptent des plateformes intégrées qui favorisent une communication efficace entre tous les outils.

Enfin, le changement culturel au sein de l’entreprise peut également poser problème. Les employés peuvent résister à l’idée de déléguer des tâches à des machines, craignant pour leur avenir. Pour faciliter cette transition, il est essentiel de créer une culture de l’innovation qui valorise et célèbre les réussites issues de l’automatisation.

General Electric et d’autres entreprises doivent surmonter ces défis pour capitaliser sur les avantages de l’automatisation, tels que l’augmentation de la productivité, la réduction des coûts et l’amélioration de la qualité des produits. En abordant ces enjeux de manière proactive, elles peuvent transformer avec succès leurs processus de fabrication.

Gestion du changement organisationnel

General Electric (GE) se concentre sur la transformation de ses processus de fabrication grâce à l’automatisation, mais cette initiative ne vient pas sans défis. L’un des principaux obstacles réside dans la gestion du changement organisationnel.

Implémenter l’automatisation dans des systèmes de production déjà établis nécessite une planification rigoureuse et une compréhension approfondie des mécanismes internes de l’entreprise. Cela implique de faire face à des résistances au changement, souvent motivées par la peur de l’inconnu ou les préoccupations liées à la sécurité de l’emploi.

Il est essentiel d’adopter une approche stratégique pour surmonter ces défis. Cela peut inclure :

- La mise en œuvre de programmes de formation ciblés pour familiariser les employés avec les nouveaux outils et technologies.

- La création d’une culture d’innovation, où les employés sont encouragés à partager leurs idées et à participer à la transformation.

- La communication claire des bénéfices de l’automatisation, notamment l’amélioration de l’efficacité et la réduction des tâches répétitives.

- L’engagement des équipes dans le processus, afin qu’elles se sentent actrices du changement plutôt que subies.

L’objectif ultime est de garantir une transition en douceur vers des processus automatisés, tout en préservant la motivation et l’engagement des employés. L’intégration de nouvelles technologies doit devenir une aventure collective, où chacun trouve sa place dans ce nouvel écosystème de production.

En abordant ces défis de manière proactive, des entreprises comme GE peuvent maximiser les avantages de l’automatisation, tout en minimisant les impacts négatifs potentiels sur le personnel et sur la culture d’entreprise.

Formation des employés aux nouvelles technologies

General Electric (GE) investit massivement dans l’automatisation pour transformer ses processus de fabrication. Cette initiative permet non seulement d’améliorer l’efficacité opérationnelle, mais aussi d’accroître la qualité des produits. Cependant, l’intégration de ces nouvelles technologies n’est pas sans défis.

Les défis rencontrés par GE lors de l’intégration de l’automatisation incluent :

- Coûts élevés d’investissement en équipements et en logiciels.

- Complexité des systèmes à mettre en place et à intégrer dans les opérations existantes.

- Résistance au changement de la part des employés, face à l’arrivée de nouvelles technologies.

Une des pierre angulaires du succès de l’automatisation réside dans la formation des employés aux nouvelles technologies. GE a bien compris que ses équipes doivent être prêtes à embrasser ces changements pour en tirer le meilleur. Cela implique :

- Des sessions de formation régulières sur les nouveaux outils utilisés.

- Des ateliers pratiques qui permettent une immersion dans les technologies d’automatisation.

- Un accompagnement par des experts pour faciliter la transition.

En formant ses employés, GE s’assure non seulement une meilleure acceptation des nouvelles technologies, mais aussi une augmentation de la productivité et une réduction des erreurs dans les processus de fabrication. La synergie entre automatisation et formation continue se révèle donc être un facteur clé de la transformation industrielle.